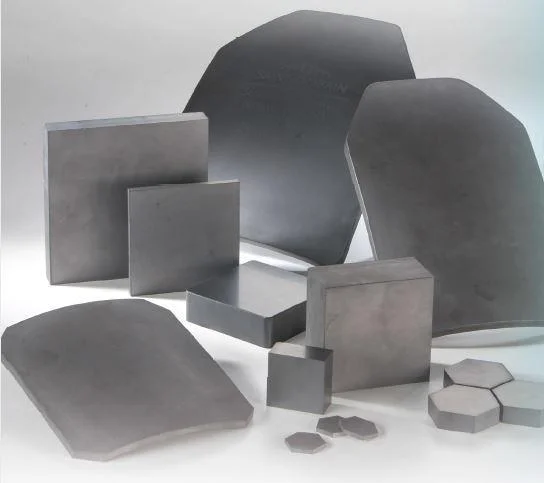

เซรามิกซิลิคอนคาร์ไบด์มีความแข็งแรงทนทานต่ออุณหภูมิสูง ทนต่อการเกิดออกซิเดชันที่อุณหภูมิสูง ทนทานต่อการสึกหรอ มีเสถียรภาพทางความร้อนที่ดี มีค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ มีค่าการนำความร้อนสูง ความแข็งสูง ทนต่อแรงกระแทกจากความร้อน ทนต่อการกัดกร่อนของสารเคมี และคุณสมบัติอื่นๆ ที่ยอดเยี่ยม เซรามิกซิลิคอนคาร์ไบด์ถูกนำไปใช้อย่างแพร่หลายในอุตสาหกรรมยานยนต์ เครื่องจักรกล การปกป้องสิ่งแวดล้อม เทคโนโลยีการบินและอวกาศ อิเล็กทรอนิกส์สารสนเทศ พลังงาน และอื่นๆ และได้กลายเป็นเซรามิกโครงสร้างที่ขาดไม่ได้ มีประสิทธิภาพที่ยอดเยี่ยมในหลายอุตสาหกรรม คราวนี้ผมจะพาคุณไปดู!

การเผาแบบไร้แรงดัน

การเผาผนึกแบบไร้แรงดันถือเป็นวิธีการที่มีแนวโน้มมากที่สุดสำหรับการเผาผนึก SiC ตามกลไกการเผาผนึกที่แตกต่างกัน การเผาผนึกแบบไร้แรงดันสามารถแบ่งได้เป็นการเผาผนึกแบบเฟสของแข็งและการเผาผนึกแบบเฟสของเหลว โดยการเติม β-A ในปริมาณที่เหมาะสม (ปริมาณออกซิเจนน้อยกว่า 2%) ลงในผง SiC พร้อมกันด้วยผง SiC β-A ที่มีความละเอียดมากเป็นพิเศษ และ s. proehazka ถูกเผาผนึกเข้ากับ SiC sintered body ที่มีความหนาแน่นสูงกว่า 98% ที่อุณหภูมิ 2020 องศาเซลเซียส A. Mulla และคณะ ใช้ Al2O3 และ Y2O3 เป็นสารเติมแต่ง และเผาผนึกที่อุณหภูมิ 1850-1950 องศาเซลเซียส เป็นเวลา β-SiC ความเข้มข้น 0.5 ไมโครเมตร (พื้นผิวอนุภาคมี SiO2 อยู่เล็กน้อย) ความหนาแน่นสัมพัทธ์ของเซรามิก SiC ที่ได้มีค่ามากกว่า 95% ของความหนาแน่นเชิงทฤษฎี และมีขนาดเกรนเล็กและมีขนาดเฉลี่ย 1.5 ไมครอน

การเผาผนึกแบบกดร้อน

SiC บริสุทธิ์สามารถเผาผนึกได้อย่างแน่นหนาที่อุณหภูมิสูงมากโดยไม่ต้องใช้สารเติมแต่งในการเผาผนึกใดๆ ดังนั้นหลายคนจึงนำกระบวนการเผาผนึกแบบกดร้อนมาใช้กับ SiC มีรายงานมากมายเกี่ยวกับการเผาผนึกแบบกดร้อนของ SiC โดยการเติมสารช่วยเผาผนึก Alliegro และคณะ ได้ศึกษาผลของโบรอน อะลูมิเนียม นิกเกิล เหล็ก โครเมียม และสารเติมแต่งโลหะอื่นๆ ต่อการเพิ่มความหนาแน่นของ SiC ผลการศึกษาแสดงให้เห็นว่าอะลูมิเนียมและเหล็กเป็นสารเติมแต่งที่มีประสิทธิภาพมากที่สุดในการส่งเสริมการเผาผนึกแบบกดร้อนของ SiC FFlange ได้ศึกษาผลของการเติม Al2O3 ในปริมาณที่แตกต่างกันต่อคุณสมบัติของ SiC ที่ถูกกดร้อน พบว่าการเพิ่มความหนาแน่นของ SiC ที่ถูกกดร้อนเกี่ยวข้องกับกลไกการละลายและการตกตะกอน อย่างไรก็ตาม กระบวนการเผาผนึกแบบกดร้อนสามารถผลิตชิ้นส่วน SiC ที่มีรูปร่างเรียบง่ายได้เท่านั้น ปริมาณผลิตภัณฑ์ที่ผลิตโดยกระบวนการเผาผนึกแบบกดร้อนครั้งเดียวมีน้อยมาก ซึ่งไม่เอื้อต่อการผลิตเชิงอุตสาหกรรม

การเผาผนึกแบบกดไอโซสแตติกร้อน

เพื่อแก้ไขข้อบกพร่องของกระบวนการเผาผนึกแบบดั้งเดิม จึงได้ใช้สารเติมแต่งชนิด B และชนิด C และนำเทคโนโลยีการเผาผนึกแบบอัดไอโซสแตติกร้อนมาใช้ ที่อุณหภูมิ 1900 องศาเซลเซียส จะได้เซรามิกผลึกละเอียดที่มีความหนาแน่นมากกว่า 98 และความแข็งแรงดัดงอที่อุณหภูมิห้องสูงถึง 600 เมกะปาสคาล แม้ว่าการเผาผนึกแบบอัดไอโซสแตติกร้อนจะสามารถผลิตผลิตภัณฑ์เฟสหนาแน่นที่มีรูปร่างซับซ้อนและคุณสมบัติเชิงกลที่ดีได้ แต่การเผาผนึกต้องปิดผนึก ซึ่งเป็นเรื่องยากสำหรับการผลิตเชิงอุตสาหกรรม

การเผาผนึกปฏิกิริยา

ซิลิกอนคาร์ไบด์เผาปฏิกิริยา หรือที่รู้จักกันในชื่อซิลิกอนคาร์ไบด์แบบยึดติดด้วยตนเอง หมายถึงกระบวนการที่แท่งโลหะที่มีรูพรุนทำปฏิกิริยากับก๊าซหรือของเหลว เพื่อปรับปรุงคุณภาพของแท่งโลหะ ลดความพรุน และเผาผลิตภัณฑ์สำเร็จรูปให้มีความแข็งแรงและขนาดที่แม่นยำ นำผง α-SiC และกราไฟต์มาผสมกันในสัดส่วนที่กำหนด แล้วให้ความร้อนที่อุณหภูมิประมาณ 1650 องศาเซลเซียส จนได้แท่งโลหะทรงสี่เหลี่ยม ขณะเดียวกัน ซิลิกอนคาร์ไบด์จะแทรกซึมหรือแทรกซึมเข้าไปในแท่งโลหะผ่านก๊าซซิลิกอน และทำปฏิกิริยากับกราไฟต์จนเกิดเป็น β-SiC รวมกับอนุภาค α-SiC ที่มีอยู่ เมื่อซิลิกอนถูกแทรกซึมเข้าไปจนหมด จะทำให้ได้วัตถุเผาปฏิกิริยาที่มีความหนาแน่นสมบูรณ์และขนาดที่ไม่หดตัว เมื่อเปรียบเทียบกับกระบวนการเผาปฏิกิริยาอื่นๆ การเปลี่ยนแปลงขนาดของการเผาปฏิกิริยาในกระบวนการเพิ่มความหนาแน่นมีน้อย และสามารถเตรียมผลิตภัณฑ์ที่มีขนาดที่แม่นยำได้ อย่างไรก็ตาม การมีปริมาณ SiC จำนวนมากในตัวเผาทำให้คุณสมบัติที่อุณหภูมิสูงของเซรามิก SiC เผาปฏิกิริยาแย่ลง

เวลาโพสต์: 08 มิ.ย. 2565